天津市高校校友会科技经济融合研究会(以下暂简称:研究会)由12所国内知名高校在津校友会发起,100所校友会及校友组织加入,2021年4月27日在天津市民政局正式登记注册成立,天津市科协为行业主管单位,是全国唯一合法注册致力于高校科技成果转化和为企业提供科技服务的校友会科技服务社团组织。

现精选10项优质科技成果推送,有科技成果转化应用需求的单位,请与以下研究会工作人员联系:

(资料图片仅供参考)

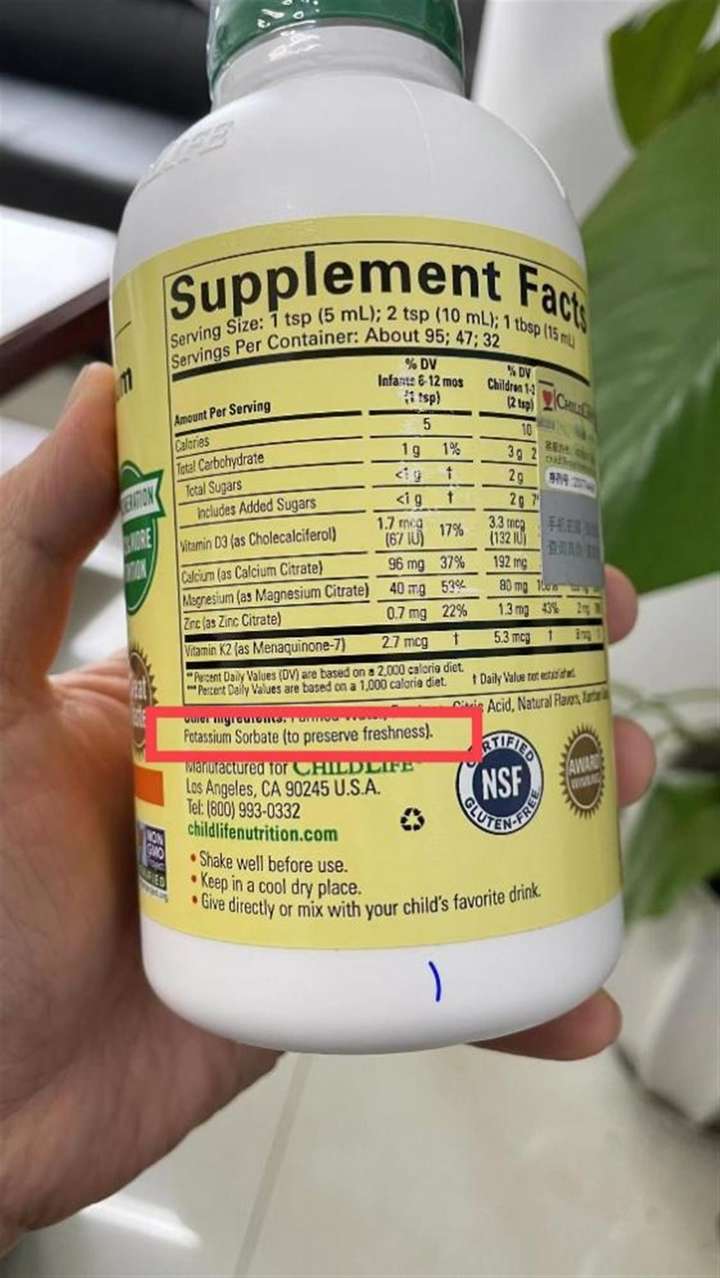

(资料图片仅供参考)

联系电话:赵晖 18622028255

王滨海 18722221293

李彬 15510996215

\ | /

目

录

1、连退机组稳定通板及典型缺陷治理技术

2、罩式退火炉悬浮式对流板设计及其钢卷粘结缺陷治理技术研究

3、圆盘剪关键生产工艺的开发及带钢边部修磨装置的设计

4、热轧带钢表面粗糙度预报与控制技术

5、冷连轧机组拉毛缺陷综合治理技术

6、冷连轧过程起筋缺陷及其防控技术研究

7、高等级薄带产品一贯制核心工艺及缺陷治理技术

8、二次冷轧机组核心工艺技术

9、带钢卷取及开卷关键工艺模型与缺陷治理技术

10、板带轧制过程虚拟板形仪与凸度仪的设计及板形与断面综合控制技术

Part.1

连退机组稳定通板及典型缺陷

治理技术

本项目特针对连退机组工艺参数的选取与设备能力的评估完全依赖于操作经验与现场试验摸索,缺乏理论支撑,同时还存在连退炉内带钢跑偏、热瓢曲、炉辊积瘤以及过焊缝延伸率不符长度超差、板形超差等缺陷问题展开专题研究,开发出连退机组稳定通板及典型缺陷治理技术,包括:

1.连退机组关键设备极限通板能力评估

2.连退机组极限规格产品关键通板工艺优化技术

3.连退机组极限规格产品平整工艺优化技术

4.连退机组带钢过焊缝过程延伸率补偿技术

5.连退机组带钢过焊缝过程板形控制技术

6.连退机组炉辊积瘤及带钢表面麻点防治技术

7.连退机组横向条纹缺陷综合质量技术。

该项目相关技术已用至宝钢2030CAPL机组、宝钢不锈钢1850CAPL机组等。宝钢2030连退机组采用该项技术对原生产工艺制度进行优化与完善,使得故障时间从平均41.56h/月,逐步下降到14.82h/月;月平均断带次数从1.56次/月,下降到0.22次/月。下降了85.9%。C512/C312连退机组平整机过焊缝时延伸率波动长度从平均60米减少到不超过30米,下降率超50%;连退机组带钢头尾板形浪高小于3mm达到95%以上,板形封闭率降低30%。

该项目共发表学术论文10篇,被授权发明专利2项、软件著作权10项。

Part.2

罩式退火炉悬浮式对流板设计

及其钢卷粘结缺陷治理技术研究

在板带生产过程中,带钢经过冷轧之后由于采用的是冷加工,因此得到的带钢的硬度很大,一般需要经过退火处理方可满足出厂及下游工序的要求。由于罩式退火炉因不受带钢宽度和厚度限制,退火工艺可调范围广,生产灵活等特点,仍被广泛应用于冷轧带钢退火生产中。但从现场发现,钢卷粘结与钢卷纵向折叠问题时有发生,严重影响了产品的质量与成材率。为此,本项目结合罩式退火炉的设备与工艺特点,特对罩式退火炉悬浮式对流板进行设计,并对钢卷粘结成因及其消除措施展开专门研究,开发出一套罩式退火炉悬浮式对流板设计及其钢卷粘结缺陷治理技术,并将其推广应用到宝钢1220、2030罩式生产线,效果显著:

1.改造完成后保证0.3mm以下的薄带边部没有发生粘结现象

2.有效提高后道工序有效生产率,平整平均速度完成前的400m/min提高到920m/min

3.钢卷纵向折叠发生率降低到0

4.对流板寿命周期能够达到为3年/块

5.1999年粘结率下降52.1%,年创经济效益近2000万元。

本项目相关技术运用到各机组后的效果明显,证明了该科研成果的可行性,可做进一步推广使用。

Part.3

圆盘剪关键生产工艺的开发

及带钢边部修磨装置的设计

圆盘剪作为连续退火、酸洗、镀锌以及精整、分条等生产过程中的重要设备,广泛用于连续式或半连续式带钢生产线上,主要功能是对运动中的带钢进行纵向连续剪切,因此,圆盘剪的工作状态直接影响到产品质量的优劣。但实际生产中,工人大多依据数据表格与经验结合的方式来调节圆盘剪设备参数,并不能很好的治理剪切时出现的扣边、毛刺、切断比失衡三种缺陷,从而严重制约了产品的市场竞争力。

为此,本项目结合圆盘剪设备与关键工艺特点,在间隙量及重叠量设定方法中首次引入间隙量系数与重叠量系数,并在前后张力控制方法中综合考虑不同钢种、不同强度及带钢表面粗糙度因素的基础上,建立圆盘剪剪切过程中重叠量、间隙量的优化模型以及带钢前后张力优化模型,开发出一套圆盘剪关键生产工艺技术。为进一步保障带钢边部质量,特设计开发出带钢边部修磨装置一套,该项技术和修磨装置推广运用到宝钢2030生产线C173机组6个月后,剪边IF钢总产量为24269.36吨,毛刺等缺陷改判率为0.028%,返修量为零,并且未再出现切边缺陷造成的封闭。

本项目共发表学术论文3篇,公开国家发明专利2项。

Part.4

热轧带钢表面粗糙度预报与控制技术

表面粗糙度作为热轧带钢重要的特性之一,不仅影响着带钢冲压时的变形行为和涂镀后的外观面貌,而且可以改变材料的耐蚀性。在生产高附加值产品如汽车板、家电板、车轮及气瓶钢时,对带钢表面质量要求十分严格。那么,如何对热轧成品带钢表面粗糙度值进行控制,避免粗糙度超差,就成为现场技术攻关的重点与难点。

为此,本项目充分考虑到热轧机组的设备以及工艺特点,并首次提出上游机架带钢的遗传粗糙度与该机架工作辊的表面转印粗糙度对该机架热轧带钢表面粗糙度影响的概念,在此基础上对热轧带钢表面粗糙度展开了深入研究,最终成功开发出热轧带钢表面粗糙度预报与控制技术,包括:

1.热轧过程中带钢表面粗糙度预报模型

2.热轧过程中表面粗糙度控制模型

3.热轧过程中带钢表面粗糙度纵向差异综合控制技术

4.热轧过程中带钢表面粗糙度横向差异综合控制技术。

同时,编制《热轧带钢表面粗糙度预报及控制软件》将其推广应用到梅钢1780热连轧精轧机组,实现带钢表面粗糙度预报精度达85%以上;表面粗糙度控制精度达80%以上;表面粗糙度控制到2.0以下产品达95%以上。

Part.5

冷连轧机组拉毛缺陷综合治理技术

本项目充分结合冷连轧机组的设备与工艺特点,在对拉毛缺陷的微观与宏观特征进行了大量的实验室观察与现场跟踪的基础上,首次阐明了带钢拉毛缺陷的发生机制,提出了轧辊与轧件之间打滑和轧辊表面铁粉富集是引发拉毛的必要条件,修正了拉毛缺陷综合判断指标, 并从轧制规程优化、工艺润滑制度优化、轧辊表面铁粉富集的预防等三个方面入手,开发出了冷连轧机组拉毛缺陷综合治理技术,包括:

1.以“拉毛”缺陷防治为目标的轧制规程优化技术

2.以“拉毛”缺陷防治为目标的工艺润滑优化技术

3.以“拉毛”缺陷防治为目标的轧辊粗糙度优化技术。

宝钢1220冷连轧机组的拉毛缺陷发生率从2012年1月至2013年5月的平均缺陷率0.115%下降到2014年3月的缺陷率0.04%;在有效降低了拉毛缺陷发生概率的情况下,板带的轧制速度也得到了很大的提高,2012年1月至2013年5月的平均速度大约在1180m/min。经过项目组成员对拉毛缺陷防治的研究,从2013年9月至2014年3月轧制速度得到了显著的提高,平均轧制速度上升到1278.5m/min左右。

本项目共发表学术论文7篇,被授权发明专利2个、软件著作权2项。

Part.6

冷连轧过程起筋缺陷及其防控技术

研究

近年来,随着板带工业的发展,人们对带材的质量要求越来越高。作为能够满足现代需要的商品带钢而言,首先必须要求没有任何类型的形状畸变。因为对用于隔板,各种器具,家具,车厢以及移动式房屋等的冷轧带钢而言,从审美的观点来看,不平直的大面积外观部位会立即引起明显的反感。这样,作为能够引起带材形状畸变的起筋问题,已经越来越多的受到众多钢板生产厂家的关注。

为此,本项目专门对起筋机理及其防控措施进行了专题研究,在钢卷内部模型的基础上,充分考虑到了纵向重合系数、局部高点高度、卷径、带材厚度、带材粗糙度以及卷取张力与起筋的关系,并结合小局部浪形与大局部浪形对起筋量的影响,最终开发出一套完整的冷连轧过程起筋缺陷及其防控技术。

本项目的相关成果被推广应用到宝山钢铁股份有限公司与攀枝花钢铁股份有限公司,有效治理了起筋缺陷。其中,在宝山钢铁股份有限公司本项目所开发的《宝钢1420钢卷起筋机理计算机仿真软件》应用1420五机架冷连轧机组后,起筋高度计算值与三次实测值的平均偏差在10%的范围内,单次最大偏差小于(等于)15%;在攀枝花钢铁有限公司完成缺陷治理后成果获攀枝花市科技进步二等奖。

Part.7

高等级薄带产品一贯制核心工艺

及缺陷治理技术

在新的环保要求与市场形势下,高强减薄是金属材料发展的必然趋势。热轧、冷轧、退火、二次冷轧、平整等五道工序则直接影响着高等级薄带产品的品质与质量,是生产出合格的超薄板带产品的关键所在。本项目以高等级薄带产品为研究与开发对象,从热轧、冷轧、退火、二次冷轧及平整等主要生产工序入手,开发出一套适合于高等级薄带产品的一贯制核心生产工艺与典型缺陷综合控制技术,包括:

1.轧机极限轧薄能力评估技术

2.高等级薄带产品热轧过程质量控制技术

3.高等级薄带产品冷轧过程质量控制技术

4.高等级薄带产品连退过程质量控制技术

5.高等级薄带产品二次冷轧过程质量控制技术

6.高等级薄带产品平整过程质量控制技术。

宝山钢铁股份有限公司、上海梅山钢铁股份有限公司、首钢京唐钢铁联合有限责任公司、江苏九天光电科技有限公司、江阴市九天科技有限公司以及山东冠洲股份有限公司采用本项目相关技术后,成品带钢板形控制在2-4I,板形封闭率控制在0.5%以内;成品带钢表面缺陷(包括粗糙度超差、热滑伤、划痕、色差、麻点等)控制在0.5%以内;成品带钢性能误差控制在1%以内;成品带钢厚度最薄可以达到0.1mm;连退炉内断带发生率控制在0.01%以内。

本项目共发表学术论文10余篇,被授权发明专利24项、转件著作权65项,获得2016年度中国产学研合作创新成果一等奖。

Part.8

二次冷轧机组核心工艺技术

本项目针对二次冷轧机组的设备及工艺特点,从工艺润滑、轧制工艺、设备改进等方面入手,对其核心工艺技术展开研究,陆续开发出以下七项核心技术:

1.二次冷轧机组轧制模式下乳化液工艺综合优化技术

2.二次冷轧机组轧制模式下的轧制工艺参数综合优化设定技术

3.二次冷轧机组非常态轧制情况下的板形控制技术

4.二次冷轧机组平整模式下带钢表面色差缺陷综合控制技术

5.二次冷轧机组平整模式下带钢表面粗糙度预报与控制技术

6.二次冷轧机组基于机理模型的弯辊在线快速调整技术

7.二次冷轧机组轧制模式下切水及轧辊冷却技术。

本项目技术的成功开发实现了二次冷轧关键工艺国产化,填补国内钢铁工业在该领域的研究空白。宝山钢铁股份有限公司、江苏九天光电科技有限公司及江阴市九天科技有限公司相关机组采用本项目相关技术之后,焊管钢(BHG1、BHG2)、焊丝钢(SYHS)等品种钢的产品表面粗糙度控制精度达到96%;超薄精密钢带和镀镍钢带等品种钢的产品表面粗糙度控制精度达到95%,粗糙度合格率达到98%;二次冷轧的实际平均轧制速度提高18%;稳定状态下0.2mm以下的薄规格产品镀铬基板DR材板形浪高小于3mm达到85%;TFS各种封闭率控制在5%以内,并且采用本技术之后95%以上的产品板形可以控制在4I以内。

本项目发表学术论文16篇,被授权发明专利3项、软件著作权5项,获得2011年度河北省科技进步二等奖。

Part.9

带钢卷取及开卷关键工艺模型

与缺陷治理技术

卷取与开卷作为板带生产过程中重要的辅助工序,对成品带钢的质量起着举足轻重的影响。目前,国际上对卷取与开卷工艺研究较多的主要集中在日本与德国,出于知识产权与技术垄断的需要,其核心工艺技术仍处于保密阶段;而国内对于热轧及冷轧卷取与开卷过程中的缺陷问题,几乎只能依靠现场的操作经验对其进行定性控制,而不能实现定量计算与防治,严重影响带钢成品质量。为此,本项目针对热轧及冷轧过程中的卷取与开卷设备及工艺特点,建立了相关模型,并将卷取与开卷工艺的设定与缺陷的综合治理有机的结合起来,成功开发出带钢卷取及开卷关键工艺模型与缺陷治理技术,包括:

1.热轧及冷轧带钢卷取与开卷过程内部应力和变形计算技术

2.热轧及冷轧带钢卷取与开卷过程质量缺陷预报技术

3.热轧及冷轧带钢卷取与开卷过程质量综合控制技术。

宝山钢铁股份有限公司、江苏九天光电科技有限公司、江阴市九天科技有限公司、山东冠洲股份有限公司、中冶赛迪工程技术股份有限公司以及衡阳中钢衡重设备有限公司相关机组采用本项目所述技术之后,带钢起筋缺陷发生率控制到0.5%以下、松卷缺陷发生率控制到0.35%以下、心型卷发生率控制到0.23%以下,下游机组因松卷等缺陷的减少使平均轧制速度从之前的500m/min提至到1000m/min以上,板带质量得到大幅度提升。

河北省科技成果转化服务中心评价该项目整体技术达到国际先进水平,具备很强的实用与可推广价值。

本项目发表相关学术论文10篇,被授权发明专利8项、软件著作权21项,获得2016年度河北省科技发明二等奖,2016年度中国机械工业科技进步二等奖。

Part.10

板带轧制过程虚拟板形仪与凸

度仪的设计及板形与断面综合

控制技术

近年来,随着大部分板带用户由低端转向高端,对带钢的板形质量与断面形状提出了越来越高的要求。为了满足用户的需求,提高产品的板形质量,各钢铁企业纷纷在轧机的出口配置板形仪,对带材的板形进行闭环控制。与此同时,受投资成本、设备空间等主客观条件的限制,目前还有较大一部分轧机出口没有配置板形仪,无法实现板形闭环控制。

为此,本项目为了在不增加硬件成本的前提下实现了板形、板凸度的动态可视化显示、闭环控制以及在线预报,研发出虚拟板形仪与虚拟凸度仪及其板形与板凸度闭环控制系统,并开发出相应的板形、板凸度再现与异议分析系统,实现了板形、板凸度数据不但服务于本工序而且可以用于质量异议分析以及指导下游工序的工艺参数的优化设定。宝山钢铁股份有限公司、江苏九天光电科技有限公司及江阴市九天科技有限公司采用本项目相关技术后,冷轧机组95%以上的产品板形可以控制到6I以内,六辊平整及二次冷轧机组95%以上的产品板形可以控制到3I以内,四辊平整机组95%以上的产品板形可以控制到4I以内,板形与板凸度合格率提高了35%。本项目相关技术运用到各机组后的效果,证明了该科研成果的可行性,可做进一步推广使用。

本项目共发表学术论文11篇,被授权发明专利12项、软件著作权16项,获得2015年度河北省科技进步二等奖。

关

注

●

我

们

天津市高校校友会科技经济融合研究会

发现“分享”和“赞”了吗,戳我看看吧